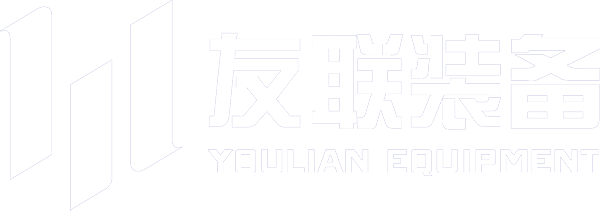

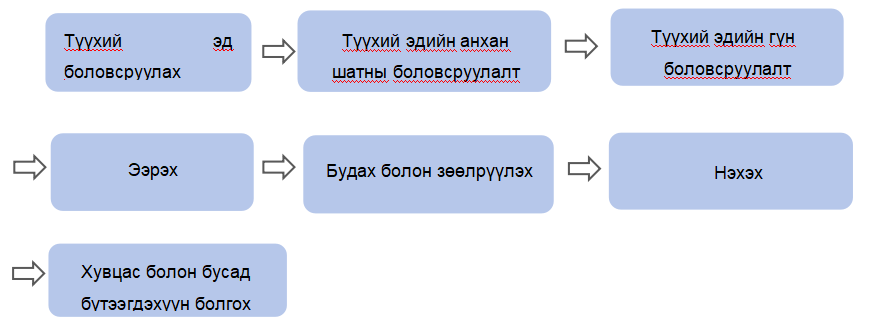

Зураг 1 Нэхмэлийн үйлдвэрийн гинжихн хэлхээ

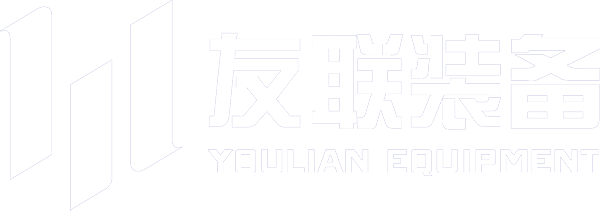

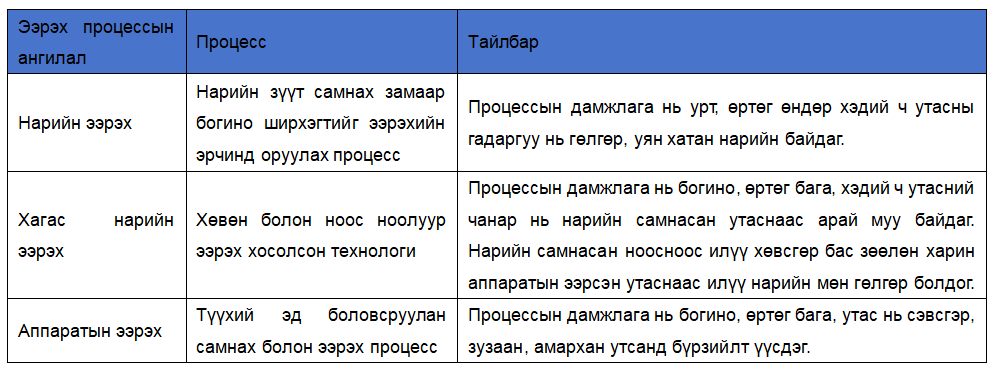

Зураг 2 Ээрэхийн үйлдвэрийн процессын ангилал болон онцлог шинж

01

Нарийн ээрэхийн систем: боловсруулах олон дамжлагаар дамждаг, эдгээр дамжлагаар дамжих үед татах сунгах аргаар богино ширхэгтүүдийг арилгадаг утсыг нарийн урт болгодог. Процессын дамжлага нь: анхан шатны боловсруулалт → утас үйлдвэрлэлийн дамжлага → ээрэхийн өмнөх процесс → ээрмэлийн дараах процесс хэмээн ангилна.

Нарийн ээрэхийн систем нь дээд зэргийн чанартай ноосон даавуу үйлдвэрлэхэд ашигладаг бөгөөд ялангуяа холимог өнгөт утас үйлдвэрлэхэд зориулагдсан бөгөөд утас боловсруулалт хийдэхийн өмнө будах болон самнах процессыг хийсэн байх шаардлагатай.

Анхан шатны боловсруулалт

Хонины ноосыг хониноос хяргах үед ноосны ширхэгт янз бүрийн хог хаягдал байдаг тул нэхмэлийн үйлдвэрлэлд шууд ашиглах боломжгүй. Үүнийг түүхий эд гэж нэрлэдэг. Түүхий ноосонд агуулагдаж байгаа хог хаягдлыг физиологийн болон амьдралын орчны хог хаягдал хоёр ангилна. Физиологийн хог хаягдалд хялгас, тос, зунгаг, хоргол, шээс ба хонины ялгадас зэрэг. Амьдрах орчны хог хаягдал, үүнд өвсний өргөс, иш, навч, элс, хөрс, түүнчлэн бусад шимэгч хорхой, бактери гэх мэт. Ноосны урьдчилсан боловсруулалтын ажил нь эхлээд янз бүрийн чанарын түүхий ноосыг ялгаж, дараа нь түүхий ноосны янз бүрийн хольцыг механик, химийн аргаар зайлуулж, ноос ээрэх үйлдвэрлэлийн шаардлагад нийцсэн харьцангуй цэвэр ноосны утас болгох бэлдэх юм. Анхан шатны процессын нь: Сонгох → угаах (угаах, хатаах гэх мэт).

1) Ноосны сонголт нь янз бүрийн чанарын түүхий ноосыг бүтээгдэхүүний чанарын шаардлагад нийцүүлэн ангилж, хамгийн сайн ноосыг ашиглах юм. Ноос задлах гэдэг нь ноосыг механик аргаар сулруулж, их хэмжээний элс, хольцыг зайлуулж, ноос угаах таатай нөхцөлийг бүрдүүлдэг.

2) Ноос угаах нь механик болон химийн аргуудыг хослуулан хог хаягдалд хялгас, хөлс, хоргол, шээс ба хонины ялгадас зэргийг арлагдаг. Ноос хатаах гэдэг нь ноосыг халуун агаараар хатааж, цэвэр ноосны илүүдэл чийгийг авч шаардлагатай чийгийг нөхөх, улмаар үйлдвэрлэлд цэвэр ноосыг хадгалах буюу үйлдвэрлэх шаардлагыг хангах явдал юм.

Үйлдвэрлэлийн үе

Нарийн зүүт самнах үйлдвэрийн явцад цэвэрлэсэн эсвэл химийн ширхэгт нэмэн нарийн самнан ноосон олс болгон боловсруулах үйл явцыг ноосон олс үйлдвэрлэх үйлдвэрлэлийн үе гэж нэрлэдэг. Үйлдвэрлэлийн үеийн үүрэг нь самнасан утасны чанарын шаардлагад нийцүүлэн угаасан түүхий эдийн янз бүрийн харьцаанд тааруулж, тос нэмэн самнах замаар нарийн ширхэгтийн хог хаягдал өвс, богино ширхгийг зайлуулж, нэг нэг дан ширхэгт болгон салгаж, ширхэгтүүдийг жигд, нягт болгон байрлуулж, эцэст нь самнасан ноос ноолуураа жигд жинтэй болгох явдал юм.

Үйлдвэрлэлийн үеийн технологийн процесс нь: Бэлдсэн болон хольсон ноосонд тос нэмэх → ноосыг самнах → эхний зүү → хоёр дахь зүү → [дахин угаах → дахин угааж самнана] → гурав дахь зүү → нарийн самнах → дөрөв дэх зүү → сүүлчийн зүү.

Ноосны хольц нь ноосыг зохистой ашиглах, холимог дахь төрөл бүрийн ширхэгтийн шинж чанарыг тааруулах, бүтээгдэхүүний чанарыг сайжруулах, түүхий эдийн эх үүсвэрийг өргөжүүлэх, үйлдвэрлэлийн зардлыг бууруулах зорилготой юм. Холих үйл явц нь түүхий эдээ холигч машинаар суллаж, цаашлаад зарим хог хаягдал хэрэггүй материалыг зайлуулж, сонгосон түүхий эдийг бүрэн холих явдал юм. Тос нэмнэ гэдэг нь хольсон түүхий эд дээрээ тодорхой хэмжээний ноосны тос эсвэл эмульс хийнэ. Ноосны ширхэгт нь дараагийн боловсруулалт нь олон удаагийн самнах, зурах процесст ордог. Энэ нь зөвхөн өөрийн хоорондох үрэлтийг даван туулахаас гадна бусад хэсгүүдээс үүссэн үрэлт, шахалт, чангарал гэх мэтийг нөлөөллийг давдаг. Тос болон химийн бодис нэмэх нь үрэлтийг бууруулж, ширхэгтийг илүү зөөлөн, бат бөх болгож, үйлдвэрлэлийн үед үрэлтийн улмаас статик цахилгаан үүсгэхгүй байлгах, улмаар үс уналтыг багасгаж, ноосны тор хугарахаас сэргийлж, хугаралтыг бууруулж, үйлдвэрлэлийн гарц, утас чанарыг сайжруулна.

Урьдчилан ээрэх инженерчлэл

Самнасан ноосны нэгж жин нь ерөнхийдөө 17~20г/м, нарийн ээрэхэд ашигладаг том ширхэгтэй утасны жин нь ерөнхийдөө 0.3-0.6 г/м байна. Иймд ээрэхийн тулд хэд хэдэн урьдчилан зүүт самнах, сунгах машинаар дамжиж шаардлагад нийцсэн цувимал болгон гарагдаг. Самнахаас гарсан ширхэгт хангалтай жигд бус, чанарын хувьд өөр мөн өөр өнгөтэй ширхэгтийн холио нь хангалтай сайн тараагүй байдгаас энэ нь нарийн ээрэхийн чанарын шаардлага хангаагүй байдаг, тиймээс цувимлыг ээрэхэд оруулахаас өмнө дахин зүүт самнах процессоор нэмэлт боловсруулалт хийх шаардлагатай.

Зүүт самнахын гол үүрэг нь самнасан ноосны ширхэгтийг сунгаж, нэгтгэх, ширхэгтийг цааш зэрэгцүүлэн, шулуун болгох, янз бүрийн чанар, өнгөт ширхгийг бүрэн, жигд хольж, нарийн утас үйлдвэрлэлийн шаардлагад нийцсэн, тодорхой жин, бат бөх, жигд бүдүүн ширхэгтэй утас хийх явдал юм.

Самнасан цувимлыг мөн будах процессоор дамжуулдаг. Будсан цувимлаа дахин угаах, дахин самнах, холих процессыг хийх шаардлагатай. Энэ процессыг нийтэд нь цувимал будах, дахин самнах гэж нэрлэдэг. Энэ нь утас хийх болон ээрэхийн өмнөх үе шат тул будаж, дахин самнахыг ээрэхийн өмнөх бэлтгэл гэж бас нэрлэдэг.

1) Ээрэхийн өмнөх бэлтгэл (цувимал будах, самнах). Будах нь самнасан цувимал эсвэл химийн ширхэгтийг будах бөгөөд будсаны дараа цувимлыг нэгтгэх, холих, самнах процессыг дамждаг. Ингэснээр ширхэгтийн өнгөний хольц жигд, түүхий эдийн холилт жигд, ширхэгт жигд, бат бөх, уян хатан чанар нь сайжирсан байдаг. Эцэст нь будсан бүтээгдэхүүний агшилт бага байдаг. Будсан цувимлаар хийсэн бүтээгдэхүүний гадаргүй нь гөлгөр зөөлөн, уян хатан, өнгө нь жигд, хээ нь тод, хөвсгөр зөөлөн хангалттай уян хатан мөн бат бэх байдаг. Гэсэн хэдий ч цувимал будаж дахин самнах үйл явц нь харьцангуй урт бөгөөд илүү их тоног төхөөрөмж ашиглаж, илүү их ажиллах хүч зарцуулдаг бөгөөд түүхий эдийн хорогдол ч ихэсдэг тул бүтээгдэхүүний өртөг өндөр, менежмент харьцангуй төвөгтэй байдаг. Цувимлын будах болон самнах процесс: Ноосоо суллах → холих → будах → ус зайлуулах → дахин ус хийх → холих→эхний зүү →хоёр дахь зүү → гурав дахь зүү → дахин самнах → дөрөв дэх зүү → сүүлчийн зүү.

Ноосыг суллахаас усгүйжүүлэх хүртэлх үйл явц нь будах хэсэгт багтах ба цувимал холихоос эцсийн зүү хүртэл хэсэг нь самнах хэсэгт хамаарах тул будах, дахин самнах төхөөрөмж нь цувимал будах төхөөрөмж, дахин угаах төхөөрөмж, дахин самнах төхөөрөмж гэсэн гурван хэсгээс бүрдэнэ. Цувимлын будгийн чанарыг хангахын тулд цувимлыг будахаасаа өмнө эхлээд ноос суллах машинаар ноосоо суллаж, будсаны дараа ноосонд ороогүй өнгийг арилгахын тулд ноосоо дахин угаах машинд угаах хэрэгтэй. Цувимлыг самнах машинд хийхээсээ өмнө эхлээд холигч машинд болон хэд хэдэн зүүт гадаргуугаар самнах машинаар дамжуулна. Өнгө холих болон өнгөө гүн оруулахын тулд дахин хоёр зүүт гадаргуугаар самнах хэрэгтэй ингэснээр санасан ноосны жигд чанар сайжирч будаг гүн шингэж илүү жигд болдог.

2) Ээрэхээс өмнөх үе

Ээрэхийн өмнөх машинуудын үндсэн функц нь холих, нэгтгэх, эрчлэх, ороох гэж нэгтгэн дүгнэж болох бөгөөд эдгээрийн дотроос хамгийн чухал функц нь сунгах юм. Самнасан цувимлыг хэд хэдэн ээрэхийн машин дээр бүдүүн ширхэгтэй утас болгон сийрэгжүүлдэг. Энэхүү сийрэгжүүлэх процессыг сунгах гэж нэрлэдэг. Ээрэхээс өмнөх үе шатанд самнах машин нь сунгахаас гадна холих нэгтгэх мөн нэг талаас цувимлын жигд байдлыг сайжруулж нөгөө талаас нь холих нөлөөтэй байдаг.Төрөл бүрийн найрлага, өнгөт түүхий эдийг хослуулах нь бүтээгдэхүүний чанарыг сайжруулах чухал арга бөгөөд утаснуудын чанарт ихээхэн нөлөөлдөг. Зарим тоног төхөөрөмж нь утсыг жигд болгохын тулд өөрөө тэгшлэх төхөөрөмжийг ашигладаг энэ нь элэгдлийг бууруулж, үйл явцын урсгалыг богиносгодог. Утас нарийн болохын хэрээр ширхэгтийн тоо аажмаар буурч, утас нь шулуун, параллелизмын зэрэг нэмэгддэг тул ширхэгт хоорондын уялдаа холбоо багасдаг. Утсыг тодорхой хэмжээнд бат бөх болгохын тулд ээрэх явцад хуурамчаар эрчлэх, үрэлтээр эрчлэх, бүрэн эрчлэх гэх мэт янз бүрийн аргыг ашиглаж эрч өгдөг. Сунгаж, эрчилсэн утаснууд нь дараачийн процессуудад хэрэглэхэд хялбар байх үүднээс тодорхой багцад ороож өгдөг. Энэ процессыг шилжүүлэн ороох процесс гэж нэрлэдэг. Шилжүүлэн ороох процесс нь зөвхөн өмнөх болон дараагийн процессуудыг холбоход үйлчилдэг бөгөөд гол үүрэг биш боловч хуурамч эрч нь ихэвчлэн хэт чангарлыг үүсгэдэг бөгөөд энэ нь бүтээгдэхүүний чанарт нөлөөлдөг. Эрчний олон хэлбэрүүд байдаг бөгөөд урьдчилан ээрэх үед түгээмэл хэрэглэгддэг нь бөмбөг, тууз гэх мэт. Ээрэхээс өмнөх үе инженерчлэл нь зарим туслах функцтэй байдаг. Үүнд тослох, хадгалах гэх мэт зарим туслах функцтэй байдаг. Процессын урсгал нь: холих → эхний зүү → хоёр дахь зүү → гурав дахь зүү → сүүлчийн зүү → өндөр эрчтэй утас.

Ээрэхийн дараах процесс

Ээрэлтийн дараах процессын үүрэг нь ээрэхийн өмнөх хуурамч өндөр эрч өгсөн утсыг тодорхой шугаман нягт (тоо) болон тодорхой ээрэх бүхий нарийн утас болгон хувиргаж, нэгтгэж эрчилнэ (нэхэхэд дан утас ашигладаг бол утсыг нэгтгэж, эрчлэх шаардлагагүй), эцсийн боловсруулалтанд шаардлагатай ээрмэл утсыг гол дамарт ороох процесс юм. Ээрэхийн дараах процесс нь утасны шинж чанар, ашигласан тоног төхөөрөмжийн төрлөөс хамааран боловсруулан.

Энгийн эрчлэх машин ашиглан ээрэх нь дараах процесстой: ээрэх → давхарлах → эрчлэх → уураар жигнэх → гол дамарт ороох. Хэрэв маш нарийн утас эсвэл өндөр эрчиттэй утас үйлдвэрлэсэн бол утсыг мөн уураар жигнэх шаардлагатай. Процессын дараалал нь: нарийн ээрэх → уураар жигнэх → утсыг хоёр давхарлах → эрчлэх → уураар жигнэх → голд ороох. Дахин эрчилсэн шилжүүлэн ороох процессын хэлбэр нь голд ороох юм. Утасны өө сэвийг арилгахын тулд давхар ороомгийн өмнө нэг утас шилжүүлэн ороох процесс хийдэг. Процесс нь: ээрэх → шилжүүлэн ороох процесс → хоёр дахин → уураар жигнэх → хоёр дахин эрчлэх.

Нарийн ээрэх нь бүдүүн ээрсэн утсыг тодорхой утасны нягт (тоо), тодорхой эрчилсэн, жигд урттай нарийн утас болгон боловсруулах явдал юм. Давхар утас гэдэг нь хоёр ба түүнээс дээш дан утсыг хооронд нь нийлүүлдэг, хянагч машинаар (шилжүүлэн ороох) дан утас бүрийн эрч болон бат бөх чанарыг жигд хэвийн байгаа эсэхийг шалгахын зэрэгцээ утас бүрийн илүүдэл сул хялгас болон хог хаягдлыг арилгаж утасны гадаргууг илүү гөлгөр болгодог. Эргэх гэдэг нь давхар утсанд тодорхой хэмжээний эрч нэмж, давхар утасны гадаргуу нь гөлгөр, чанар нь бат бөх бүтэц, хөвсгөр зөөлөн, уян хатан байдлын шаардлагыг хангах процесс юм.

Утасыг уураар жигнэх гэдэг нь давхарлаж эрчилсэн утсыг уураар жигнэж, эрчилтэй утсан дахь ширхэгтүүдийн даралтаар авсан цахилгаанжилтыг арилгаж, эрчилсний дараа тогтворжуулж, утсан дахь жижиг ширэлдээ үүсэхээс сэргийлнэ. Заримдаа илүү өндөр эрчтэй дан утсыг уураар жигнэж, утасны чанарыг сайжруулдаг. Шилжүүлэн ороох процесс (утасны гол) гэдэг нь давхарлаж ээрсэн утсыг голд дахин шилжүүлэн ороох процесс юм. Ингэснээр хадгалах, нэхмэл үйлдвэрт утас бэлтгэх хэрэгцээг хангахад зогсохгүй шилжүүлэн ороох процесс нь утасны цэвэрлэгээний үүрэг гүйцэтгэдэг.

02

Аппаратын ээрэх систем

Аппаратын ээрэх систем нь түүхий эд ноос ноолуурт агуулагддаг өвс болон нарийн самрын богино ноос зэрэг нь түүхий эдийн анхан шатны боловсруулалтад нүүрстөрөгчийн үйл явцыг дамжин өнгөрдөг. Нүүрсжилт нь химийн болон механик аргаар угаасан ноосонд агуулагдах ургамлын гаралтай хог хаягдлыг зайлуулж, самрах болон ээрэх үйл явцыг хялбарчилж, бүтээгдэхүүний чанарыг хангах зорилготой. Аппаратын ээрэх систем нарийн самрах процессыг дамждаггүй бөгөөд ноосны торыг хуваах аргаар буюу сегментчилэн нимгэн болгодог. Аппаратын ээрэх машин нь автомат тэжээлээр хангагч, самрах машин, дамжуулагч машин, утас болгох машин зэргээс бүрдэнэ. Самнах машин нь задгай болон боодолтой ширхэгтүүдийг сайтар хольж самнаж дан ширхэг болгон задалдаг. Дамжуулагч машин нь уртааш болон хөндлөн нугалснаар ширхэгтүүдийг илүү нарийн сайн хольдог. Утас болгох машин нь реман ашиглан цувимлыг олон жижиг туузан (нарийн утас) болгон хуваадаг.

Эдгээр жижиг туузнууд нь бүдүүн утас ээрэх процессоор дамжиж нарийн ээрсэн утас болон хувирдаг. Аппаратын ээрэх процесс нь харьцангуй богино бөгөөд дараах алхмуудаас бүрдэнэ: түүхий эд сонгох → ноос угаах (задлах, угаах, хатаах хосолсон машин гэх мэт) → нүүрсжүүлэн угаах → ноос холих, тос нэмэх → бүдүүн самнах → нарийн утас үйлдвэрлэх → шилжүүлэн ороох буюу гол дамарт ороох.

03

Хагас нарийн ээрэх систем

Хагас нарийн ээрэх систем нарийн ээрэх системийн үйлдвэрлэлийн процесс урт байдаг бөгөөд 25~50текс ширхэгт боловсруулах нь зардал өндөр биш, тиймээс хагас нарийн ээрэх системийг ашиглах нь илүү тохиромжтой. Хагас нарийн ээрэх систем нарийн ээрэх системээс ялгаатай нь нарийн самнах процессыг дамждаггүй, аппаратын ээрэх системээс ялгаатай нь зүүт самнах машинаар дамждаг. Түүхий эд анхдагч боловсруулалтад орсны дараа самнах машин, зүүт самнах машинаар дамжин түүхий эдийг цувимал болгон боловсруулж, дараа нь нарийн ээрэх процессоор утас болгодог. Энэ системийн онцлог нь нарийн самнах процессыг орхигдуулснаар хөдөлмөрийн бүтээмж сайжирч, бүтээгдэхүүний гарцыг нэмэгдүүлж, зардлыг бууруулж, ашиг нэмэгдүүлдэг. Зүүт самнахын процессоор дамжин ширхгүүдийн параллель байдал болон шулуун байдал сайжирч, бат бэх чанар нэмэгддэг. Үйлдвэрлэлийн процесс нь дараах алхмуудаас бүрдэнэ: түүхий эд сонгох→угаах (задлах, угаах, хатаах хосолсон машин гэх мэт)→нүүрсжүүлэн угаах→ноос холих, тос нэмэх→самрах→2-3 удаа зүүт гадаргуүгаар самнах → бүдүүн ээрэх → нарийн ээрэх→давхарлан ээрэх→эрчлэх→уур өгөх→гол дамарт ороох.