毛纺纺纱系统

发布时间:2025-02-21 点击次数:252 发布人:超级管理员

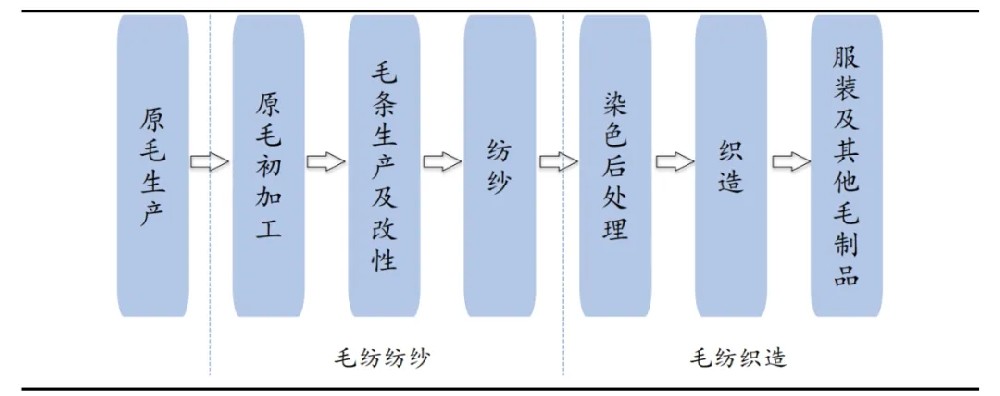

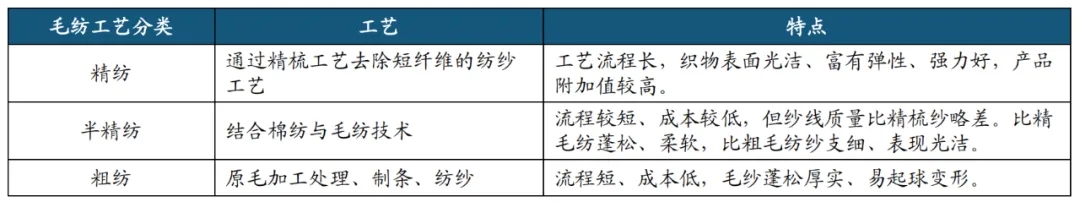

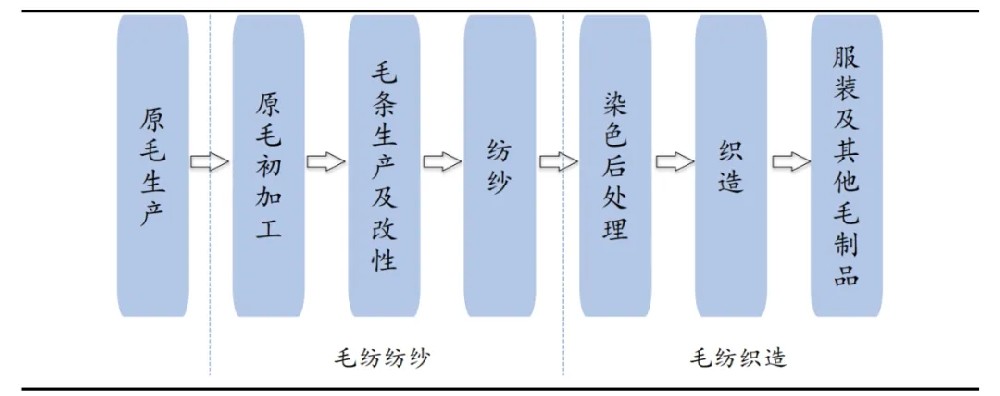

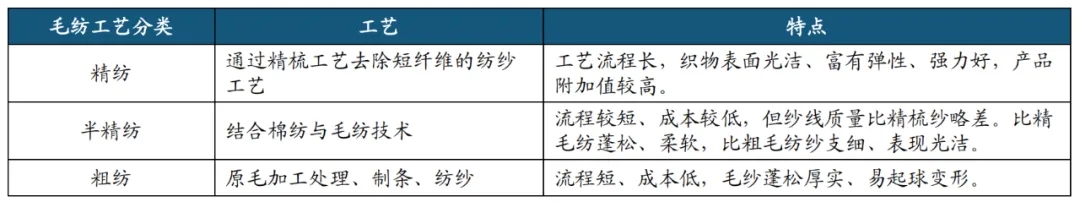

毛纺织产业链包括原毛生产、毛纺纺纱、毛纺织造三大主要环节。纺纱位于产业链中游,将羊毛或羊绒加工为毛条或纱线,按工艺分类可进一步分为精纺、粗纺、半精纺三类。

01

精梳毛纺产品经过的工序较多,在工艺上经过精梳去除短纤维,条子用牵伸法抽长拉细,其工艺流程为:羊毛初步加工→毛条制造→前纺工程→后纺工程。

对生产精纺毛织品用的低特纱,特别是混色纱,在毛条制造和前纺工程之间还需增加条染及复精梳工序。

羊毛初步加工

羊毛初步加工

从绵羊身上剪下来的毛纤维中因夹有各种不同的杂质,不能直接用于毛纺织生产,这种羊毛称为原毛。原毛中含杂的种类一般可分为两大类。生理夹杂物,包括羊毛脂羊汗和羊只排泄物如粪、尿等;生活环境夹杂物,包括草刺、茎叶、砂土以及其他寄生虫、细菌等。羊毛初步加工的任务,就是对不同质量的原毛先进行区分,再采用一系列机械与化学的方法,除去原毛中的各种杂质,使其成为符合毛纺生产要求的比较纯净的羊毛纤维。羊毛初步的工艺流程为:选毛→洗毛(开、洗、烘联合机等)。1)选毛是根据产品质量要求,对不同质量的原毛进行分选,做到优毛优用。开毛是利用机械方法将羊毛松解,除去其中大量的砂土杂质,给洗毛创造有利条件。2)洗毛是利用机械与化学相结合的方法,去除羊毛脂汗及黏附的杂质。烘毛是用热空气烘燥羊毛,除去洗净毛中过多的水分使其达到回潮率的要求,以满足生产中对洗净毛储存或连续生产的要求。

毛条制造

毛条制造

在精梳毛纺工程中,将洗净毛或化学纤维加工成精梳毛条的过程,称为毛条制造工程。毛条制造工程的任务是根据精梳毛纱的品质要求,将洗净毛按照不同的原料比例进行搭配,混合加油,然后进行梳理,除去纤维中的细小杂质,草刺及短纤维等,使其分离成单纤维状态,并使纤维排列平顺紧密,最后制成具有一定重量的均匀的精梳毛条。毛条制造的工艺流程为:配毛及和毛加油→梳毛→头针→二针→[复洗→复洗针梳]→三针→精梳→四针→末针。配毛是合理利用羊毛,充分发挥混料中各种纤维的性能,提高产品质量,扩大原料来源,降低生产成本。和毛是通过和毛机对混料进行开松,进一步清除部分杂质,并将所选配的原料充分地混合在一起。加油是在混料中加入一定量的和毛油乳化液,羊毛纤维在后道加工中要经受反复梳理和牵伸,既要克服自身间的摩擦力,还要承受其他机件施加的摩擦力、压缩力、张力等,加入和毛油可减少摩擦,使纤维具有较好的柔软性和韧性,在受力时不易被摩擦而产生静电,从而减少飞毛,防止毛网破裂,降低断头率,提高制成率和毛纱质量。

前纺工程

前纺工程

毛条制造所生产的精梳毛条,其单位重量一般为17~20g/ m ,而供细纱机使用的粗纱重量一般在0.3~0.6g/ m 。因此,需要经过几道前纺机器先将毛条纺成符合要求的粗纱。由于精梳毛条中纤维排列还不够平顺,毛条均匀度差,不同品质、不同颜色的纤维混合还不够充分,毛条质量不能适应细纱的要求,因此精梳毛条需经前纺工程的进一步加工。前纺工程的任务是将精梳毛条牵伸和并合,使纤维进一步平行顺直,使不同品质、不同颜色的纤维充分地均匀混合,制成一定重量、一定强力和均匀度的符合细纱生产要求的粗纱。有些精梳毛条还要经过染色工序,而染过色的毛条又需经过复洗、复精梳及混条等工序,这类工序统称为条染复精梳,介于毛条制造与前纺之间,所以又把条染复精梳称作前纺准备。1)前纺准备(条染复精梳)。条染是对精梳毛条或化纤条进行染色,条子在染色后还要经过并合、牵伸、梳理等过程,混色均匀程度、原料混合均匀程度、成纱的条干均匀度、强力和弹性都有所提高。在后整理工序中,条染产品缩率较小,并使成品保持一定的身骨。经过条染的成品织物呢面平整,光泽柔和,色光一致,纹路清晰,手感或滑爽或丰糯,有身骨,弹性足,强力高。但条染复精梳工艺流程较长,使用设备和耗用人工较多,原料消耗也有增加,所以产品成本较高,管理也比较复杂,条染复精梳工艺流程为:松球→毛球装筒→染色→脱水→复洗→混条→头针→二针→三针→复精梳→四针→末针。从松球至脱水工序属条染部分,从混条至末针属复精梳部分,所以条染复精梳设备由条染设备、复洗设备、复精梳设备三部分组成。为了保证条染质量,毛条在染色之前要先经松球机绕成松毛球;染后毛球要在复洗机上洗去浮色;毛条进入精梳机前要先经混条机和几道针梳机,以进行混色和变重;复精梳后一般还要经过两道针梳机,以改善精梳毛条的短周期不匀,提高条染复精梳毛条的质量。2)前纺。前纺所有机台的基本作用归纳起来主要有牵伸、并合、加捻和卷绕,其中牵伸是最主要的作用。精梳毛条是在若干前纺机台上被抽长拉细成粗纱的,这个过程就是牵伸。前纺工程中的针梳机除了有牵伸作用外,还有梳理作用及并合作用,通过并合一方面可以把纺出纱条的均匀度提高,另一方面还可以获得混合作用。对于不同成分、不同颜色的原料,并合是提高产品质量的有力措施,与成纱质量的关系很大。有的设备还采用自调匀整装置来使纱条均匀,减少并合数和缩短工艺流程。在纱条逐渐变细的过程中,由于纤维根数的逐渐减少和纤维伸直平行程度的提高,纤维之间的抱合力越来越小。要使纱条具有一定的强力,在粗纱工序中,可以采取不同的方法加捻,如假捻、搓捻或真捻。经过牵伸和加捻的纱条,绕成一定的卷装,以便于搬运和后工序的使用,这一过程称为卷装。卷绕只起连贯前后工序的作用,不是主要作用,但卷绕不合理,往往造成张力过大,引起大量断头,影响产品质量。卷绕的形式很多,在前纺中常用的有成球、条简、纱管等。前纺工程还有一些辅助作用,如加油、储存等。其工艺流程为:混条→头针→二针→三针→末针→粗纱。

后纺工程

后纺工程

后纺工程的任务是将前纺加工出来的粗纱制成一定线密度(支数)、一定捻度的细纱,并将其合股加捻(用于单纱织造的毛纱不需合股加捻)制成股线,最后卷绕成织造工序所要求的筒子纱。后纺工程的工艺流程根据毛纱特性和所使用的设备类型而制订。采用普通捻线机的后纺工艺流程为:细纱→并线→捻线→蒸纱→络筒。如果生产细特纱、高捻度的细纱,细纱也需要蒸纱,其工艺流程为:细纱→蒸纱→并纱→捻线→蒸纱→络筒。倍捻机的卷绕形式为筒子,为了清除纱疵在并线前进行一次单纱络筒,其工艺流程为:细纱→络筒→并线→蒸纱→倍捻。细纱是将粗纱加工成具有一定线密度(支数)、一定捻度、条干均匀的细纱。并线是将两根或两根以上的单纱合并在一起,确保股线中每根单纱的张力均匀一致,并经过清纱器去除飞毛和杂质,使毛纱更加光洁。捻线是将并线后的合股毛纱加以一定的捻度,使得合股后的股线达到表面光洁、质地坚牢、柔软挺括和富有弹性的要求。蒸纱是将合股加捻度后的股线进行汽蒸,以消除加捻后纱中纤维的应力和静电,稳定捻回,防止形成小辫子纱。有时对捻度较大的单纱也进行蒸纱,以提高毛纱的质量。络筒是将合股加捻后的纱管重新卷绕成大容量的筒子,以满足存放、整经和织造的需要,同时络筒也有清纱的作用。

02

粗梳毛纺用的含草较多的原料以及精梳短毛等,在羊毛初步加工中,还要经过炭化工序。炭化是利用化学及机械的方法,除去洗净毛中包含的植物性杂质,使梳理和纺纱过程得以顺利进行,并确保产品质量。粗梳毛纺在工艺上不经过精梳,毛网用分割法变细。粗纺梳毛机包括自动喂毛机、梳理机、过桥机、成条机。自动喂毛机将混料定量喂入,梳理机对块状和束状纤维进行充分混合梳理,将其松解成单纤维,过桥机经过纵向折叠和横向折叠,使纤维得到进一步混合,成条机利用皮带将毛网切割成若干个小毛带(粗纱)。小毛带经过粗纺细纱工序制得粗纺细纱,粗梳毛纺工艺流程较短,过程为:选毛→洗毛(开、洗、烘联合机等)→炭化→配毛及和毛加油→粗纺梳毛→粗纺细纱→络筒。

03

精梳毛纺系统工艺流程长,用来加工25~50tex毛纱性价比不高,若用半精梳系统较为合适。半精梳毛纺系统与精梳毛纺系统不同的是不经过精梳工序,与粗梳毛纺系统不同的是经过针梳机。原料经初步加工后,经梳毛机、针梳机梳理成毛条后,再经精纺工艺纺制成纱。特点是省去精梳工序,提高劳动生产率、产品制成率,产品成本降低,效益提高;经过针梳工序,纤维的平行顺直度提高,强力提高。其工艺流程为:选毛→洗毛(开、洗、烘联合机等)→炭化→配毛及和毛加油→梳毛→2~3道针梳→粗纱→细纱→并线→捻线→蒸纱→络筒。

羊毛初步加工

羊毛初步加工 毛条制造

毛条制造 前纺工程

前纺工程 后纺工程

后纺工程